Dies ist eine alte Version des Dokuments!

Oberflächenvorbereitung

Ziel der Oberflächenvorbereitung von Stahlbauteilen ist es, Stoffe, die sich nachteilig auf die Haftung und die Schutzdauer von Korrosionsschutzsystemen auswirken, zuverlässig zu entfernen und den hinsichtlich Reinheit und Rauheit der Stahloberfläche geforderten Oberflächenvorbereitungsgrad zu erreichen.

Die normativen Vorgaben zu Vorbereitung bzw. Beurteilung von Oberflächen vor dem Aufbringen von Beschichtungen sind geregelt in

DIN EN ISO 8501 „ Vorbereitung von Stahloberflächen vor dem Auftragen von Beschichtungsstoffen. - Visuelle Beurteilung der Oberflächenreinheit“

- Teil 1: „Rostgrade und Oberflächenvorbereitungsgrade von unbeschichteten Stahloberflächen und Stahloberflächen nach ganzflächigem Entfernen vorhandener Beschichtungen“

- Teil 3: „Vorbereitungsgrade von Schweißnähten, Kanten und anderen Flächen mit Oberflächenunregelmäßigkeiten“

Vorbereitungsgrade

Tabelle 1: Vorbereitungsgrade von Schweißnähten, Kanten und anderen Flächen mit Oberflächenunregelmäßigkeiten (entspr. DIN EN ISO 8501-3)

| Beschreibung der Unregelmäßigkeiten | Vorbereitungsgrade | ||

|---|---|---|---|

| P1 | P2 | P3 | |

| Schweißspritzer | entfernen (nur lose) | entfernen (lose und leicht anhaftende) | entfernen (alle) |

| geriffelte/profilierte Schweißnähte | zulässig | scharfe, unregelmäßige Profilierungen entfernen | gesamte Oberfläche muss glatt sein |

| Schweißschlacke | zu entfernen | ||

| Randkerben | zulässig | Oberflächen wie erhalten | nicht zulässig |

| Oberflächenporen | zulässig | ausreichend offene Poren sind zulässig | nicht zulässig |

| Endkrater | zulässig | scharfe Kanten entfernen | nicht zulässig |

| gewalzte Kanten | zulässig | Mindestradius: 2 mm | |

| Kanten, hergestellt durch Stanzen, Schneiden oder Sägen | nicht scharf | glatt | Mindestradius: 2 mm |

| thermisch geschnittene Kanten | von Schlacke und Zunder befreien | Unregelmäßigkeiten nicht zulässig | Fläche nachbearbeiten, Mindestradius: 2 mm |

| Löcher und Krater | erlaubt, falls ausreichend offen | nicht zulässig | |

| Schuppen | von abgehobenem Material befreien | nicht zulässig | |

| Überwalzungen und Trennungen | von abgehobenem Material befreien | nicht zulässig | |

| eingewalzte Fremdstoffe | nicht zulässig | ||

| Riefen | zulässig | Mindestradius: 2 mm | nicht zulässig |

| Furchen | zulässig | Mindestradius: 2 mm | Mindestradius: 4 mm |

| Eindrücke und Markierungen vom Walzen | zulässig | zulässig, falls glatt | nicht zulässig |

Rostgrade und Oberflächenvorbereitungsgrade

Entsprechend dem Aussehen der zu beschichtenden Oberflächen und den Anforderungen an die aufzubringende Beschichtung (Korrosionsschutz, Design, …) unterscheidet die DIN EN ISO 8501-1 zwischen

- ganzflächiger (primärer) Oberflächenvorbereitung

Walzhaut/Zunder, Rost, vorhandene Beschichtungen und Verunreinigungen werden komplett von der Stahloberfläche entfernt.

und

- partieller (sekundärer) Oberflächenvorbereitung

Rost und andere Verunreinigungen werden entfernt, intakte Beschichtungen oder Überzüge verbleiben.

Oberflächenvorbereitungsgrade

Nachfolgende Übersicht zeigt die verschiedenen Arten der Oberflächenvorbereitung und die damit zu erreichenden Oberflächenvorbereitungsgrade entsprechend DIN EN ISO 8501-1. In Tabelle 2 sind die Anforderungen an die Oberflächen entsprechend dem gewählten/ geforderten Oberflächenvorbereitungsgrad zusammengestellt.

| Oberflächenvorbereitungsgrade | Verfahren | |

|---|---|---|

| primär | sekundär | |

| Sa 1 | P Sa 2 | Strahlen |

| Sa 2 | P Sa 2,5 | |

| Sa 2 1/2 | P Sa 3 | |

| Sa 3 | ||

| St 2 | P Ma | Von Hand oder maschinell betriebene Werkzeuge |

| St 3 | P St 2 | |

| Be | Beizen | |

| Fl | Flammstrahlen | |

Tabelle 2: Oberflächenvorbereitungsgrade und Anforderungen an die vorbereiteten Oberflächen

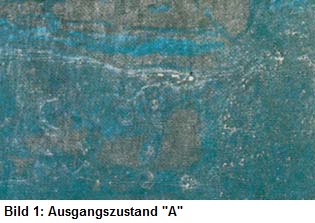

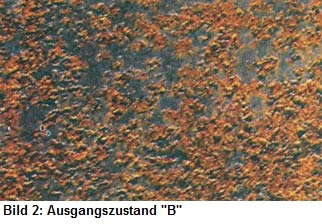

Rostgrade

Das Aussehen der vorbereiteten Stahloberfläche hängt vom ursprünglichen Oberflächenzustand und dem für die Oberflächenvorbereitung angewendeten Verfahren ab. Bei der Beurteilung des Ausgangszustandes unterscheidet man nach DIN EN ISO 8501-1 nachstehende Rostgrade:

Bewertung der vorbereiteten Oberflächen

Die Reinheit wird nur nach dem Aussehen der Oberfläche durch Sichtvergleich mit Vergleichsnormalen nach DIN EN ISO 8501-1 bewertet. (Für Beschichtungen, die stärkeren Korrosionsbelastungen ausgesetzt sind, ist eine Prüfung auf lösliche Salze und andere nicht sichtbare Verunreinigungen nach verschiedenen Teilen von DIN EN ISO 8502 zweckmäßig.)

Für die Bewertung des Rauheitsgrades gilt das Vergleichsmusterverfahren nach DIN EN ISO 8503-2. Die Rautiefe kann mit geeigneten Tastschnittgeräten nach DIN EN ISO 8503-4 erfolgen.

Für die zu beschichtende Stahloberflächen soll die Rauheit dem Rauheitsgrad „mittel G“ oder „mittel S“ nach DIN EN ISO 8503-1 entsprechen. Die mittlere maximale Rautiefe Ry5 (früher RZDIN) soll ca. 40 bis 80 μm betragen.