Dies ist eine alte Version des Dokuments!

Fehlerkatalog Schweissen

Norminative Vorgaben finden Sie hier

Allgemeine Schweißfehler

Die Bilder zeigen verschiedene Schweißfehler, die beim Lichtbogenschweißen auftreten können. Schweißfehler entstehen aus einer Vielzahl von Gründen. Die Handhabung, der Werkstoff und die Ausrüstung haben Einfluss auf das Schweißergebnis.

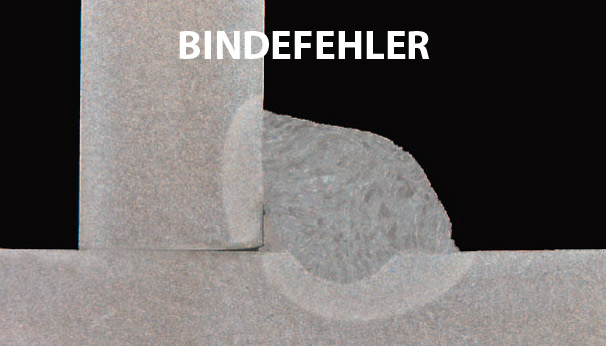

Bindefehler

| Mögliche Ursachen | Abhilfe |

|---|---|

| - Falsche Schweißleistung - Zu hohe Schweißgeschwindigkeit - Fallend geschweißt - Lichtbogen nicht mittig geführt - Übermäßig langer Lichtbogen | - Schweißleistung erhöhen - Schweißgeschwindigkeit verringern - Steigend schweißen - Brennerhaltung ändern |

Porosität

| Mögliche Ursachen | Abhilfe |

|---|---|

| - Mangelhafte Schutzgasabdeckung - Feuchtigkeit - Verunreinigungen - Störende Beschichtung | - Schutzgasabdeckung verbessern - Werkstück und Zusatzwerkstoff trocken halten - Reinigung des Werkstücks und sauberen Zusatzwerkstoff verwenden - Beschichtungen entfernen |

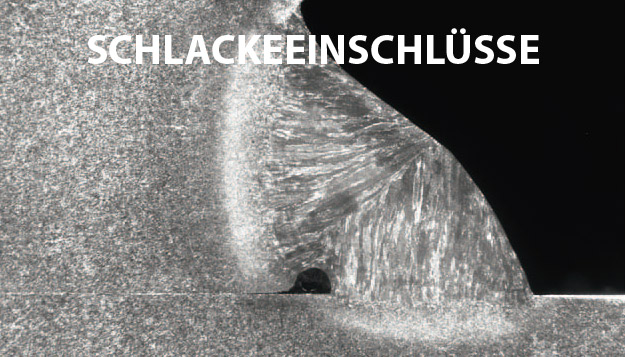

| Mögliche Ursachen | Abhilfe |

|---|---|

| - Schweißleistung zu gering - Lichtbogen zu lang - Schlechte Schweißnahtvorbereitung - Schweißleistung erhöhen - Vorlaufende Schlacke | - Lichtbogen verkürzen - Saubere Schweißnahtvorbereitung - Lichtbogen in Richtung Schweißbad halten |

| Mögliche Ursachen | Abhilfe |

|---|---|

| - Lichtbogen zu lang/Spannung zu hoch - Schweißleistung zu hoch - Übermäßiges Pendeln der Elektrode | - Lichtbogenlänge / Spannung verringern - Schweißleistung verringern - Ändern der Schweißtechnik |

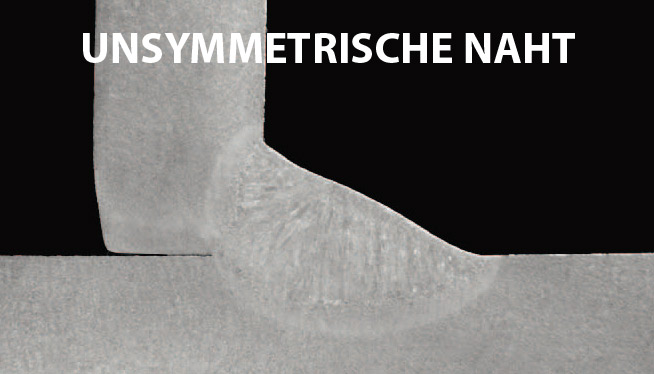

| Mögliche Ursachen | Abhilfe |

|---|---|

| - Falscher Anstellwinkel der Elektrode - Zu großes Schweißbad - Magnetische Lichtbogenblaswirkung - Lichtbogen zu lang | - Schweißen mit geeignetem Elektrodenwinkel - Schweißleistung verringern - Umsetzen der Masseklemme - Kürzerer Lichtbogen |

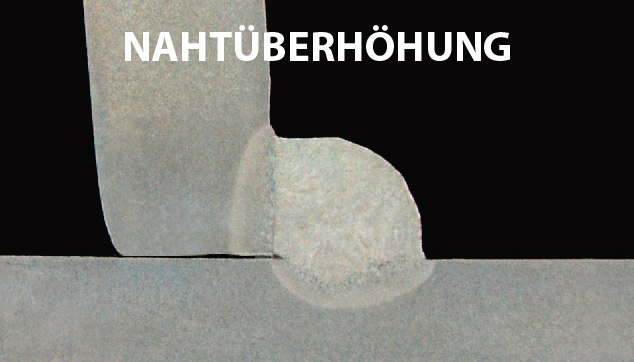

| Mögliche Ursachen | Abhilfe |

|---|---|

| - Zu viel Zusatzwerkstoff im Verhältnis zur Schweißgeschwindigkeit - Zu großer Elektrodendurchmesser | - Erhöhung der Schweißgeschwindigkeit - Verwendung von weniger Zusatzwerkstoff - Geeigneten Elektrodendurchmesser auswählen |

| Mögliche Ursachen | Abhilfe |

|---|---|

| - Zu hoher Wärmeeintrag - Zu großer Spalt - Zu dünne Wurzellage | - Schweißleistung verringern - Luftspalt verringern |

| Mögliche Ursachen | Abhilfe |

|---|---|

| - Ungünstiges Verhältnis von Schweißnaht- breite zur Schweißnahttiefe - Hohe Eigenspannungen im Bauteil - Falscher Zusatzwerkstoff | - Übliches Verhältnis zwischen Nahtbreite zur Nahttiefe 1 : 1 (unlegierte Stähle) - Bauteil ohne Spannung heften - Geeigneten Zusatzwerkstoff wählen |

| Mögliche Ursachen | Abhilfe |

|---|---|

| - Ungeeignete Schweißnahtvorbereitung - Schweißleistung zu gering - Lichtbogen zu lang - Zu hohe Schweißgeschwindigkeit | - Vergrößerung der Wurzelöffnung - Leistung erhöhen - Lichtbogen verkürzen - Schweißgeschwindigkeit verringern |

| Mögliche Ursachen | Abhilfe |

|---|---|

| - Schlechte Fixierung oder Heftung der Werkstücke - Verzug beim Heften - Bruch der Heftnähte vor dem Überschweißen | - Sichere Fixierung der Werkstücke - Richtige Schweißnahtfolge anwenden - Heftschweißnähte ausreichend dimensionieren |

| Mögliche Ursachen | Abhilfe |

|---|---|

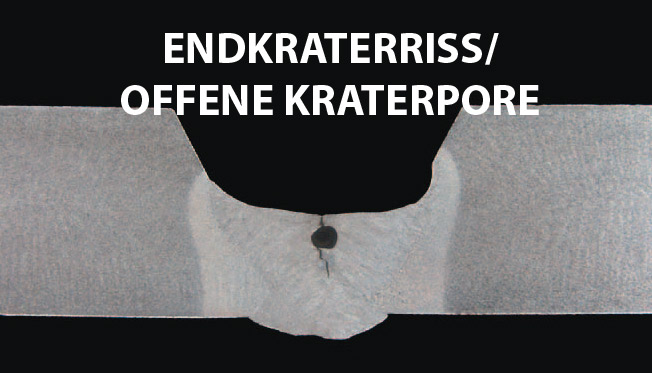

| - Starke Schrumpfung während der Erstarrung des Schweißbads - Schweißleistung zu schnell reduziert | - Endkraterfüllfunktion am Schweißgerät aktivieren |

| Mögliche Ursachen | Abhilfe |

|---|---|

| - Falsch eingestellte Schweißparameter - Falsche Polarität - Schlechte Qualität des Zusatzwerkstoffs - Mangelhaftes Schutzgas | -Schweißparameter korrekt einstellen - Richtige Polarität wählen - Zusatzwerkstoff prüfen - Schutzgasversorgung prüfen |