Übersicht Aluminium

Aluminium Normen, Richtlinien, Hinweise

1. Vorkommen und Eigenschaften

Aluminium ist nach Sauerstoff und Silizium das dritthäufigste Element und mit ca. 8 % am Aufbau der Erdkruste beteiligt. Trotz seines häufigen Vorkommens wurde es als Metall erst in der ersten Hälfte des 19. Jahrhunderts entdeckt und kommt als technischer Werkstoff seit der zweiten Hälfte des 19. Jahrhunderts zum Einsatz. Wegen seiner spezifischen Eigenschaften und der reichlichen

Ressourcen ist Aluminium das Metall der Gegenwart.

Aluminium zeichnet sich durch ein geringes Gewicht (Dichte 2,70 g/cm3), sehr gute Wärmeleitfähigkeit und eine niedrige Schmelztemperatur aus und ist für den Menschen gesundheitlich unbedenklich.

Aluminiumlegierungen können sehr weich bis sehr hart produziert werden, so dass sie aufgrund optimaler Bearbeitbarkeit in vielen Einsatzbereichen verwendet werden.

Das Metall findet vor allem Anwendung in der Verkehrstechnik (Herstellung von Flugzeugen, Automobilen, Lokomotiven und Schiffen), Verpackung, Hochbau, Maschinenbau sowie als metallisch dekorative Applikation in der Innenarchitektur und im Produktdesign.

Aluminium ist ein Metall, dessen Eigenschaften auch nach seiner Nutzung in einem Produkt nicht beeinträchtigt werden, so dass Aluminium beliebig oft ohne Qualitätsverlust wiederverwertet werden kann. Der Energieverbrauch bei der Herstellung von Recycling-Aluminium liegt bei nur 5–10 % des Wertes, der für die Herstellung von Primär-Aluminium benötigt wird. Daher ist das Recyceln von Aluminium sowohl ökonomisch als auch ökologisch sinnvoll. Aluminiumschrott trägt zu rund 25 % zur Deckung des Gesamtbedarfs bei.

2. Wirkung der Legierungselemente

Nicht aushärtbare Legierungen

Die nicht aushärtbaren (naturharten) Knetlegierungen des Aluminiums enthalten im Allgemeinen Magnesiumszusätze von 0,5 bis 7 % oder auch Manganzusätze bis 1,5 %. Wirksam für die Festigkeitssteigerung bei den nicht aushärtbaren Legierungen sind hauptsächlich in Lösung befindliche Atome der genannten Elemente, die das Aluminiumgitter verspannen und dadurch verfestigen.

Aushärtbare Legierungen

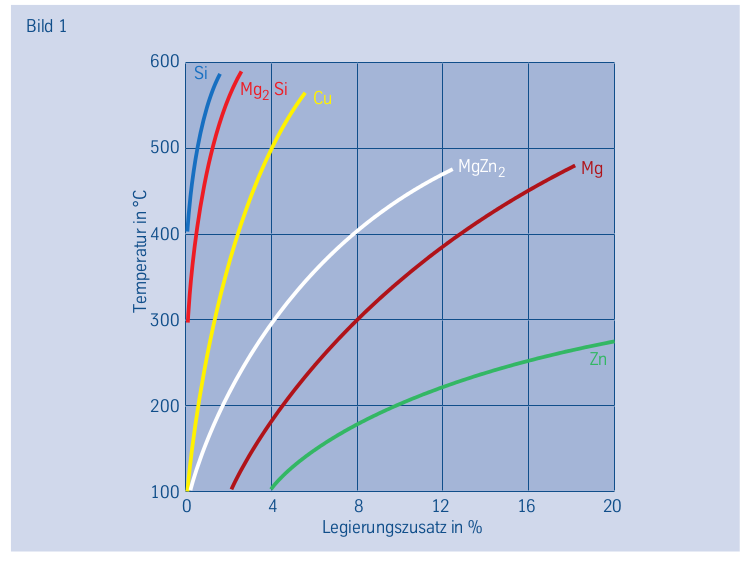

Bei der Herstellung aushärtbarer Legierungen werden die Elemente Silizium, Kupfer, Zink oder Verbindungen dieser (Halb-)Metalle zulegiert (Bild 1), die bei höheren Temperaturen gelöst sind. Beim Abkühlen wird das Aluminium-Gefüge sich selbst überlassen (Auslagern). Die Atome der Legierungsbestandteile versuchen nun, sich zu vereinigen und Ausscheidungen zu bilden. Auf ihrer Diffusion (Wanderung) zueinander bleiben sie unterwegs im Aluminium stecken und bewirken eine besonders starke Verspannung, die zur Festigkeitssteigerung führt.

Löslichkeit von Legierungszusätzen in Aluminium

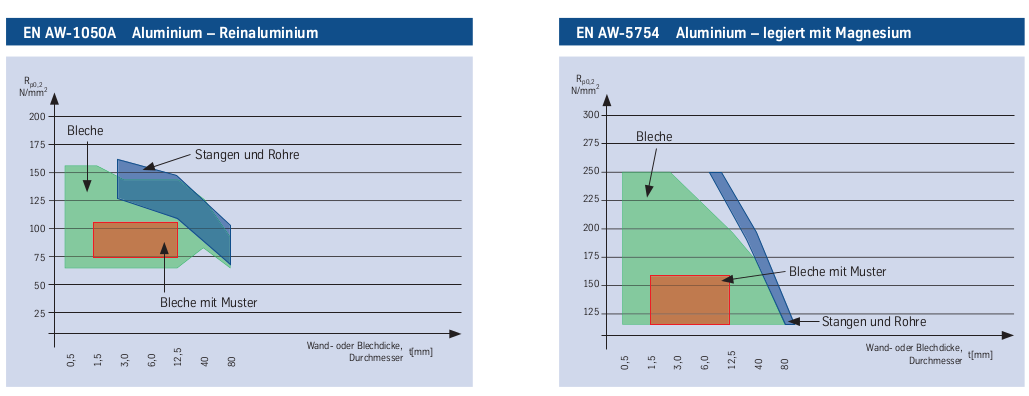

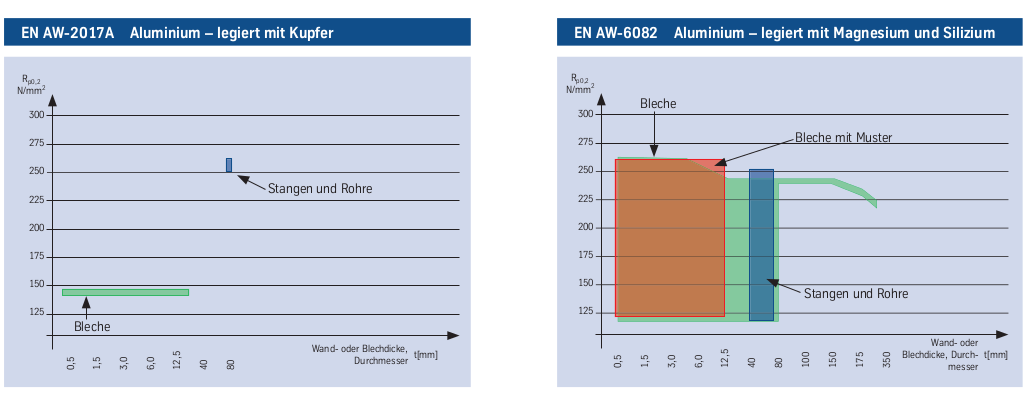

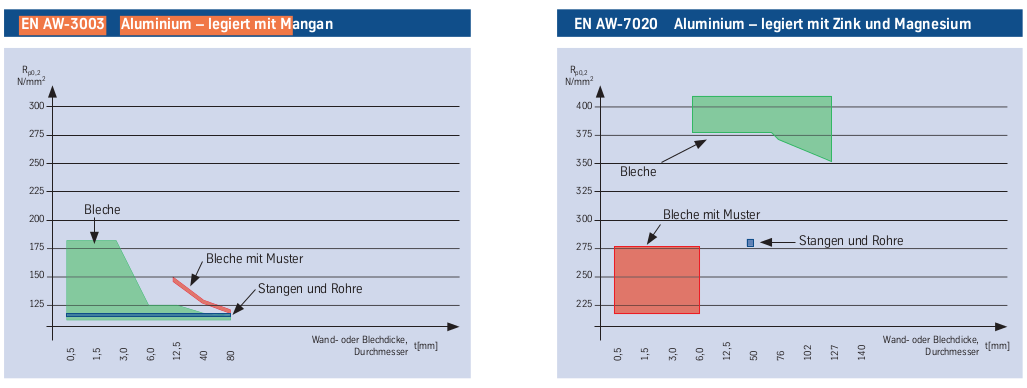

3. Mechanische Eigenschaften gängiger Aluminiumlegierungen

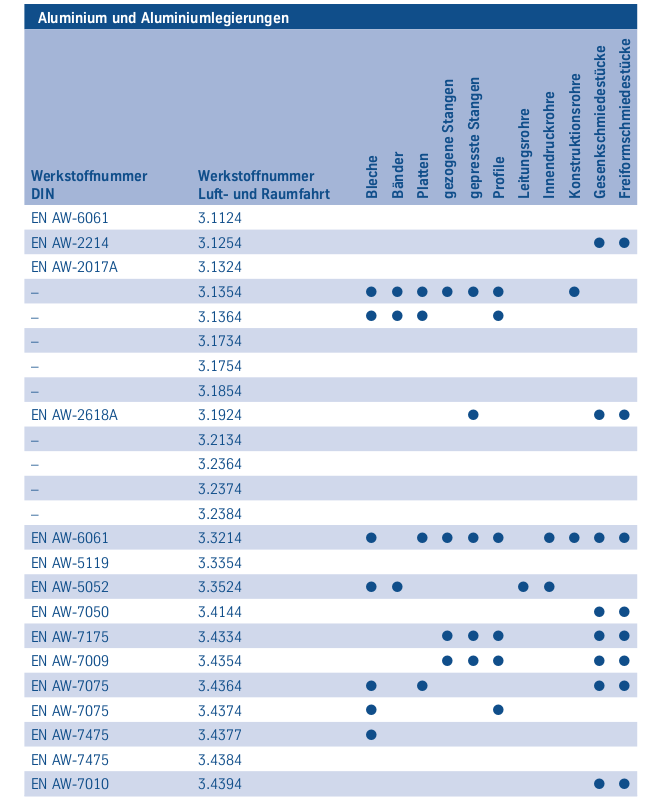

4. Normenvergleich DIN EN – Übersicht der Aluminiumlegierungen

Aufbau der Werkstoffnummern

5. Verarbeitung

5.1 Umformen

Das Umformen von Aluminium und seinen Legierungen setzt eine sach- und werkstoffgerechte Verarbeitung, unter Beachtung einiger Besonderheiten, voraus. Die Werkstoffe sind relativ weich und kerbempfindlich. Die Eigenspannung der Halbzeuge sorgt für eine Rückfederung beim Biegen. Alle Aluminium-Werkstoffe sind gekennzeichnet durch große Wärmedehnung und hohe Wärmeleitfähigkeit. Aluminium-Oberflächen sind sehr empfindlich. Verunreinigungen an Werkbänken, Arbeitstischen und Arbeitsböcken sind zu vermeiden. Die Kontaktflächen sollten mit einem Belag aus dickem Papier oder Platten aus Kunststoff bzw. Filz ausgerüstet werden.

Um der Kerbempfindlichkeit entgegenzuwirken, müssen die Arbeitsflächen glatt sein und ggf. sind Schmiermittel zu verwenden. Für Markierungen verwendet man Blei- oder Fettstifte. Beim Anreißen mit einer Reißnadel entstehen oft irreparable Kerben.

Kaltumformen

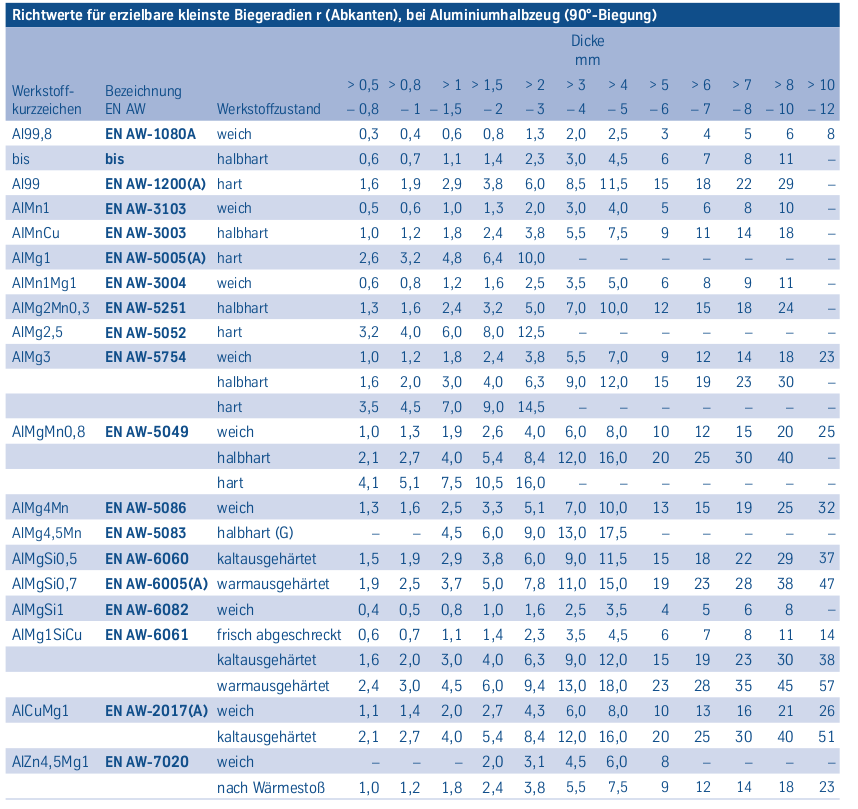

Die meisten Umformarbeiten werden kalt, d. h. bei Umgebungstemperatur durchgeführt. Schon ein Anwärmen kann bei dünnwandigen Profilen und Blechen zu Verwerfungen, bei dickwandigen Bauteilen zu Spannungen führen. Für das Abkanten von Blechen sind in der folgenden Tabelle die Radien für das Oberwerkzeug zusammengestellt. Sie unterscheiden wegen der unterschiedlichen Bruchdehnungen verschiedene harte Legierungen und deren Behandlungszustand.

Warmumformen

Ein Warmumformen von Aluminium und seinen Legierungen ist wegen der vielen Risiken, die in Gefügeveränderungen und damit Festigkeitsverlusten und Oberflächenveränderungen begründet sind, nicht besonders verbreitet. Eine sorgfältige Temperaturkontrolle ist unerlässlich. Der Temperaturbereich ist 300–450 °C. Höhere Temperaturen führen zu Gefügeanomalien.

5.2 Zerspanen von Aluminium

Aluminium ist im Allgemeinen leicht spanbar. Gegenüber Stahl gleicher Festigkeit sind die erforderlichen Schnittkräfte wesentlich günstiger (ca. 30 % der von Stahl). Die Spanform ist wegen des verhältnismäßig großen möglichen Spanvolumens bei Aluminium ein wichtiges Kriterium. Sie hängt vom Werkstoff selbst, den Schneidbedingungen und zum Teil auch von der Werkzeuggeometrie ab. Die Standzeit differiert beim Zerspanen von Aluminium mitunter erheblich. Die entscheidende Verschleißgröße ist der Freiflächenverschleiß (annähernd gleichmäßiger Abtrag von Schneidstoff an der Schneidfläche des Werkzeugs). Kolkverschleiß (d. h. muldenförmiger Abtrag von Schneidstoff) tritt bei Aluminiumzerspanung nicht auf.

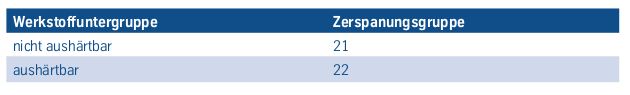

Aluminium-Knetlegierungen sind in der Gruppe N (Farbe: grün) der VDI Richtlinie 3323 aufgeführt.

5.3 Mechanisches Fügen

Das mechanische Fügen wird unterteilt in

- Fügen durch Umformen

- Bördeln

- Falzen

- Clinchen

- Fügen durch Nieten

- Blindnieten

- Hohlnieten

- Vollnieten

- Stanznieten (Voll- und Hohlnieten)

- Fügen durch Anpressen

- Schrauben

- Klemmen/Klammern

- Klipsen

Die wichtigsten der aufgeführten Fügearten sind das Schrauben und speziell in der Luft- und Raumfahrt das Nieten. Schrauben aus Aluminium haben z. B. gegenüber Stahlschrauben einen werkstoffspezifischen Nachteil. Ihre Zugfestigkeit ist wesentlich geringer, deshalb müssen bei der Übertragung von Kräften größere Schraubendurchmesser angewendet werden. Aluminiumnieten werden kalt geschlagen, somit entfallen gegenüber Warmnieten die Zugspannungen, da kein Schrumpfen auftritt. Die Reibung der miteinander verbundenen Bauteile ist deshalb nicht groß, sodass sie keine größeren Kräfte übertragen können. Der Nietschaft wird somit auf Scheren und das Bauteil auf Lochleibung (Druck) beansprucht.

5.4 Schneidverfahren

5.4.1 Laserbrennschneiden

Voraussetzung für das Laserbrennschneiden ist wie bei allen metallischen Werkstoffen eine ausreichende Absorption der Laserstrahlung. Blanke Aluminium-Oberflächen reflektieren die Laserstrahlung sehr effektiv und Al-Werkstoffe sind gute Wärmeleiter. In der Regel haben sie jedoch eine dünne, fest anhaftende Oxidschicht auf der Oberfläche. Diese Oxidschicht vermindert die Reflexion der Laserstrahlung, besitzt aber eine hohe Schmelztemperatur. Um einen Schneidprozess mit Lasern zu ermöglichen, muss die Oxidationsschicht aufgebrochen und anschließend die Laserstrahlung an der entstehenden blanken Schmelzfront in der Schnittfuge absorbiert werden. Heutzutage stehen Strahlquellen mit hoher Intensität zur Verfügung.

5.4.2 Wasserstrahlschneiden

Dieses Verfahren setzt sich wegen seiner Vorteile zum Schneiden von Aluminium immer mehr durch:

• kaltes Trennverfahren, ohne Wärmeeinflusszone

• keine thermische Änderung des Gefüges

• gute Schnittqualität

• sehr geringe bzw. keine Gratbildung

Im Schneidkopf wird das komprimierte Wasser (max. 4.000 bar) mittels einer speziellen Wasserdüse (0,1–0,3 mm Durchmesser) von potenzieller in kinetische Energie umgesetzt und so der Schneidvorgang vollzogen.

5.5 Schweißen

Das Schweißen von Aluminium unterscheidet sich grundsätzlich vom Stahlschweißen. Die Schmelztemperatur von Stahl liegt bei etwa 1.500 °C, die von Aluminium bei 660 °C und die von Aluminiumlegierungen bei 570 bis 600 °C.

Wie alle passivierbaren Metalle hat Aluminium eine hochschmelzende Oxidschicht (die Schmelztemperatur beträgt etwa 2.040 °C), die ein Bauteil komplett einschließt und die das Schweißen stark behindert. Hinzu kommen noch weitere werkstoffspezifische Besonderheiten, die beim Schweißen berücksichtigt werden müssen:

• Aluminium hat aus Sicht des Schweißers keine oder nur eine kleine teigige Phase, die es erlauben würde, eine Schweißnaht zu formen.

• Die hohe Wärmeleitfähigkeit des Werkstoffes erfordert ein hohes Wärmeeinbringen.

• Anders als zum Beispiel bei Stahlwerkstoffen wandelt Aluminium nicht um, so dass beim Schweißen hauptsächlich auf gutes Ausgasen von Fremdpartikeln aus dem aufgebrachten Schweißgut zu achten ist.

• Die hohe Wärmeausdehnung verursacht Spannungen und Verzug am geschweißten Bauteil.

• Die bereits erwähnte Oxidschicht muss durch mechanisches (Schleifen, Bürsten, oder Schaben) oder durch chemisches (Beizen) Entfernen beseitigt werden.

5.5.1 Schweißverfahren

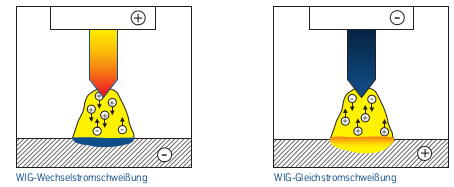

Als Schweißverfahren kommen die WIG-Wechselstromschweißung, die WIG-Gleichstromschweißung, die MIG-Schweißung und die Elektrohandschweißung in Frage, die alle spezielle Besonderheiten aufweisen:

• WIG (Wolfram-Inert-Gas)-Wechselstromschweißung

Bei der WIG-Wechselstromschweißung von Aluminium zerstört die Plushalbwelle des Wechselstroms (AC = Alternating Current) die über dem reinen Material liegende Oxidschicht, um in der darauffolgenden Minusphase eine einwandfreie Aufschmelzung des Aluminiumgrundmaterials zu ermöglichen.

• WIG-Gleichstromschweißung

Ca. 70 % der Lichtbogenenergie sind bei diesem Verfahren auf das Werkstück konzentriert, so dass durch die hohe Wärmekonzentration ein dünnflüssiges Schmelzbad entsteht, aus dem die Oxide und Passivschicht durch Oberflächenspannung hinausgedrängt werden. Der Hauptvorteil von diesem Verfahren liegt in der hohen Schweißgeschwindigkeit und dem geringen Verzug des Werkstückes.

• MIG (Metall-Inert-Gas)-Schweißung

Hier kommt vorwiegend die Impulslichtbogentechnik zum Einsatz. Dabei wird genau ein Tropfen Zusatzdraht pro Impuls von der Drahtelektrode abgelöst. Der Hauptvorteil dieses Verfahrens liegt in einer nahezu spritzerfreien Schweißung begründet.

• Elektrohandschweißung

Das bei Aluminium erforderliche Flussmittel zur Beseitigung der Oxidschicht und lichtbogenstabilisierende Zusätze bildet die Umhüllung der Stabelektrode. Da von Hand hergestellte Nähte aufgrund des niedrigen Wärmeeinbringens sehr schnell erstarren und eine korrekte Ausgasung verhindern, hat die Verbindung im Allgemeinen eine schlechte Qualität und wird für Schweißkonstruktionen

kaum eingesetzt. Lediglich für Reparaturzwecke kommt diesem Verfahren eine Bedeutung zu.

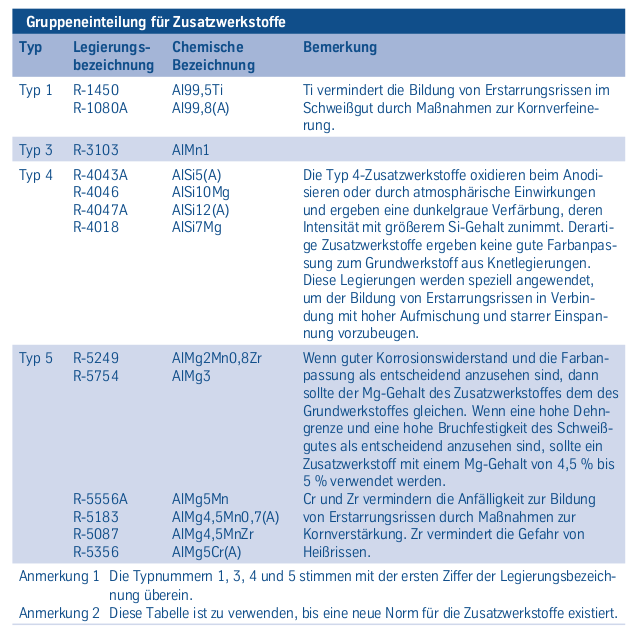

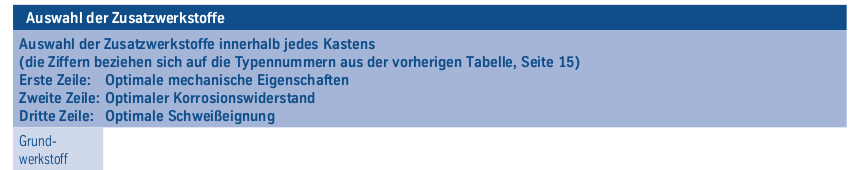

5.5.2 Zusatzwerkstoffe für Aluminiumschweißen

5.6 Löten

Das Verbinden metallischer Werkstoffe mit Hilfe eines geschmolzenen Zusatzmetalls (Lotes) nennt man Löten. Die Berührungsstellen der Grundwerkstoffe müssen mit flüssigem Lot benetzt werden, es darf aber nicht anschmelzen!

Hartlöten

Die Festigkeit beim Hartlöten ist fast so gut wie bei Schweißverbindungen. Allerdings ist darauf zu achten, dass die Arbeitstemperatur nur wenig unterhalb bzw. oberhalb der Solidustemperatur – dem Trennpunkt zwischen fest und flüssig – liegt. Die meisten Hartlötverbindungen lassen sich anodisch oxidieren, dabei tritt eine teilweise starke Verfärbung der Lötstellen ein, die das Aussehen, nicht aber die Schutzwirkung der anodischen Schicht beeinträchtigt.

Weichlöten

Im Vergleich zum Hartlöten sind die Festigkeit und die Korrosionsbeständigkeit beim Weichlöten wesentlich geringer. Zum Weichlöten sollte man niedrig schmelzende Schwermetalle nehmen. Bei Einfluss von Feuchtigkeit kann sich an den Berührungsstellen zwischen Leicht- und Schwermetallen ein elektrolytisches Element bilden, das zu Kontaktkorrosion führen kann. Daher sind in der Regel Weichlötverbindungen nur im Trockenen beständig bzw. dann, wenn sie entsprechend geschützt werden. Zum Beispiel durch Lackieren und Entfetten. Weichgelötete Aluminiumteile können nicht anodisch oxidiert werden und sollten nicht längere Zeit über 100 °C erhitzt werden.

5.7 Kleben

Voraussetzung für eine einwandfreie Klebeverbindung ist die Vorbereitung bzw. Vorbehandlung der Aluminiumoberfläche. Abgesehen von der mechanischen Festigkeit des Klebstoffes selbst – das ist die Kohäsion –, ist die Bindefestigkeit zwischen Klebstoff und den zu klebenden Werkstoffen – das ist die Adhäsion –, für eine gute Klebeverbindung entscheidend.

Das Kriterium hierfür heißt Adhäsion ≥ Kohäsion mit der Folge, dass bei optimaler Ausführung der Klebeverbindung eine Trennung in der Klebstoffschicht erfolgt.

Unabdingbare Voraussetzungen für eine befriedigende Adhäsion beim Kleben sind:

• die Oberfläche muss frei von Schmutz, Farbresten, Staub, Fett, Öl und dergleichen sein

• die Oberfläche muss trocken sein

Die Adhäsion des Klebstoffs beruht hauptsächlich auf den zwischenmolekularen Kräften (Van der Waals-Kräfte). Diese kommen aber nicht zustande, wenn ein Schmutz-, Fett-, Öl- oder Wasserfilm dazwischen liegt, auch wenn er für das Auge unsichtbar ist.

Die Adhäsion des Klebstoffs kann durch Oberflächenbehandlung der zu klebenden Flächen (Aufrauhen) verstärkt werden, um den Klebstoff auch mechanisch zu verankern. Hierfür gibt es mehrere Alternativen:

• Mechanisches Aufrauhen durch Bürsten, Schmirgeln oder Strahlen

• Chemische Vorbehandlung durch Beizen

• Haftgrundverstärkung durch chemische oder elektrolytische Oxidation

Die Auswahl von Klebstoffen ist auf Grund der vielen Angebote unterschiedlicher chemischer Mechanismen und Hersteller enorm; im Einzelfall ist eine Beratung durch den Hersteller des Klebstoffes sinnvoll.

6. Oberflächenveredelung

Aluminium und seine Legierungen sind durch ihre Oxidschicht, die sich unter Einwirkung des Luftsauerstoffs auf der Oberfläche ausbildet, für viele Anwendungsbereiche ausreichend gegen Korrosion geschützt. Durch zusätzliche Oberflächenbehandlungen kann diese Oxidschicht verstärkt oder chemisch verändert werden, um bestimmte Anforderungen zu erfüllen: z. B.

• verbesserte Korrosionsbeständigkeit

• erhöhter Verschleißschutz

• verbesserte Haftung nachfolgender Beschichtungen

• dekoratives Aussehen

Zur Oberflächenbehandlung werden bevorzugt chemische oder elektrolytische (anodische Oxidation) Verfahren angewendet.

6.1 Chemische Oberflächenbehandlung

Bei diesen Verfahren werden durch chemische Reaktionen Umwandlungsschichten (Konversionsschichten) an der Aluminium-Oberfläche erzeugt, um die Korrosionsbeständigkeit bei geringer korrosiver Belastung zu erhöhen, oder um die Haftfestigkeit von Beschichtungssystemen zu verbessern, wobei die gebildeten Schichten auch eine korrosionshemmende Wirkung zeigen.

Bei den chemischen Reaktionen wird der Grundwerkstoff mit in die Schichtbildung einbezogen, so dass eine ausgezeichnete Haftung entsteht. Folgende Verfahren werden eingesetzt:

• Chromatieren (Gelb-, Grün-, Transparentchromatierung)

• Phosphatieren

• Konversionsverfahren auf Basis komplexer Titan- oder Zirkoniumverbindungen

Voraussetzung für die gleichmäßige Ausbildung dieser Umwandlungsschichten ist das Entfetten und Beizen der Oberfläche. Die Behandlung kann durch Sprühen, Tauchen, Streichen oder im Walzenauftragsverfahren (Rollcoat) erfolgen.

6.2 Elektrolytische Oberflächenbehandlung

Da die an der Luft gebildete Oxidschicht mit einer Dicke von etwa 0,01 μm nicht in allen Fällen eine ausreichende Korrosionsbeständigkeit aufweist, werden mit diesen Verfahren (anodische Oxidation, Anodisieren, elektrolytische Oxidation, Eloxieren) Oxidschichten erzeugt, die um ein Vielfaches dicker als die natürliche Oxidschicht sind und Dicken um 10–12 μm für die Innenanwendung und um 20 μm für die Außenanwendung erreichen. Hierbei wird das zu anodisierende Aluminiumteil in eine Schwefelsäurelösung eingehängt und mit dem positiven Pol (Anode) einer Gleichspannungsquelle verbunden. Dabei werden die Aluminiumatome im Oberflächenbereich oxidiert, und die so erzeugten Oxidschichten sind daher mit dem Grundwerkstoff strukturell verbunden. In der Praxis finden unterschiedliche Verfahrensvarianten Anwendung, und durch die Wahl des Verfahrens lassen sich dekorative oder technisch funktionelle Oxidschichten herstellen. Noch vorhandene Poren können durch eine geeignete Behandlung, z. B. in siedendem Wasser oder mit Wasserdampf, geschlossen werden. Durch die so verdichteten Schichten wird die Widerstandsfähigkeit der Aluminiumoberfläche gegen Korrosion an der Atmosphäre und in neutralen wässrigen Lösungen deutlich verbessert. Im nicht verdichteten Zustand sind diese Schichten aufnahmefähig für verschiedene Stoffe und lassen sich einfärben, bedrucken und imprägnieren. Sie dienen als Träger für Farbstoffe, lichtempfindliche Stoffe und als Haftgrund für Beschichtungen und Klebstoffe.

Aluminiumoxidschichten sind hart, abriebfest und ermöglichen die mechanische Oberflächenbeanspruchung anodisch oxidierter Bauteile. Darüber hinaus lassen sich hochverschleißfeste Oberflächen durch Hartanodisieren herstellen. Bei dieser speziellen Verfahrensvariante der anodischen Oxidation werden besonders harte und verschleißfeste Oxidschichten für technische Zwecke erzeugt, bei denen an das Aussehen dieser zumeist grauen Schichten keine dekorativen Ansprüche gestellt werden. Die Schichtdicken liegen werkstoffabhängig im Bereich von 25 μm bis 150 μm. Die anodisch erzeugten Oxidschichten weisen vor allem im verdichteten Zustand eine hohe elektrische Isolationsfähigkeit auf. Anodisch oxidiertes Aluminium ist in medizinischer und lebensmittelrechtlicher Hinsicht unbedenklich. Die Standardverfahren GS- und GSX-Verfahren (Gleichstrom-Schwefelsäure, Gleichstrom- Schwefelsäure-Oxalsäure) ergeben eine farblose, transparente Oxidschicht, welche das ursprüngliche Oberflächenaussehen weitgehend unverändert lässt. Der Grad der Transparenz richtet sich dabei nach der Oxidschichtdicke und der Werkstoffzusammensetzung. Geeignet für dekorative Ansprüche sind Reinaluminium und homogene, niedrig legierte AlMg- und AlMgSi- Werkstoffe in Eloxalqualität. Höhere Legierungsanteile bewirken, dass heterogene Bestandteile in der Oxidschicht auftreten, was zu einer optischen Beeinträchtigung durch Trübung und Färbung der Schicht führen kann. Farbige Oxidschichten lassen sich zum einen durch Imprägnieren der verdichteten transparenten Schichten mit Farbstoffen herstellen und zum anderen elektrolytisch, indem in einem zweiten elektrolytischen Prozess über eine Metallsalzlösung mittels Wechselstrom Metallionen am Porengrund der Oxidschicht abgeschieden und eingelagert werden. Die erreichte Farbintensität richtet sich nach der abgeschiedenen Metallmenge. Es werden Metallsalze auf der Basis von Zinn (Sn), Kobalt (Co), Nickel (Ni) und Kupfer (Cu) verwendet.

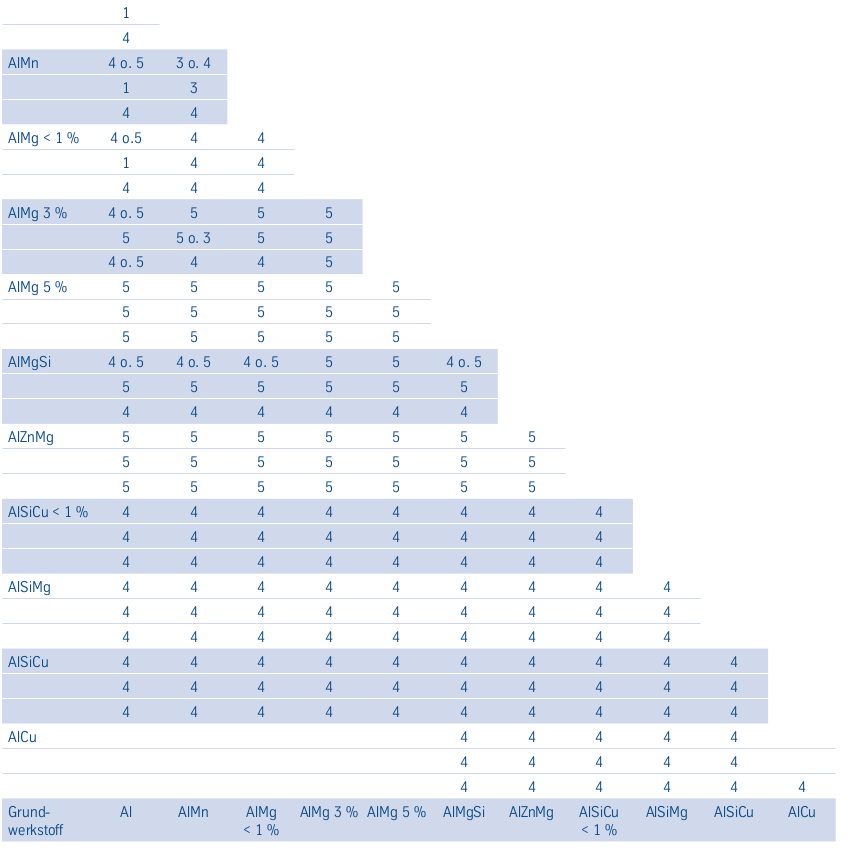

6.3 Bezeichnungssystem für die Vorbehandlung der Oberfläche

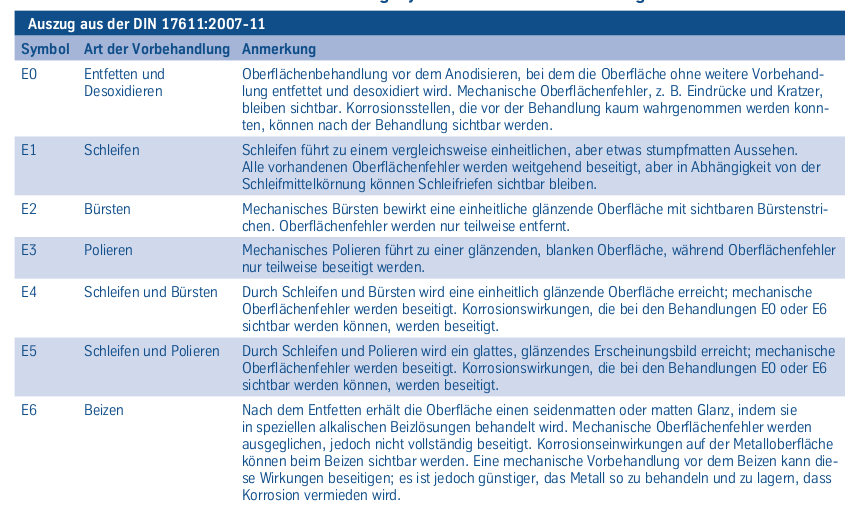

6.4 Standard-Farbfächer, Farbgrenzmuster

Über das dekorative Aussehen und den Glanz sowie über den Farbton ist nach DIN 17611 mit dem Anodisierenden (Eloxalbetrieb) eine genaue Farbgrenzmustervereinbarung zu treffen. Für die elektrolytische Einfärbung (Zweistufenverfahren) und die Farbanodisation wird von der Europäischen Vereinigung der Anodiseure (EURAS) ein Standard-Farbfächer herausgegeben. Die Farbbezeichnung für die Tauchfärbung mit den Kurzbezeichnungen EV 1 bis EV 6 sind heute nicht mehr gebräuchlich.

Der EURAS-Farbfächer ist über den Eloxalverband e. V., Nürnberg, zu beziehen.

6.5 Mess- und Prüfverfahren

Die Prüfung der Qualität anodisch erzeugter und verdichteter Oxidschichten wird entsprechend den in DIN 17611 aufgeführten Mess- und Prüfverfahren vorgenommen.

7. Werkstoffe für Luft- und Raumfahrt

Die Aluminiumwerkstoffe für die Deutsche Luft- und Raumfahrt sind im Teil 1 „Metallische Werkstoffe“, 2. Band „Leichtmetalle“ genormt. Sie sind hinsichtlich ihrer chemischen und mechanisch/technologischen Eigenschaften mit den gegenübergestellten Werkstoffen identisch, so dass die aufgeführten Angaben für die Behandlung anwendbar sind.