PB 75-01 „Prozesslenkung“

1. Zweck

Diese Prozessbeschreibung regelt die qualitätsrelevanten Punkte bei der Fertigungsabwicklung der Aufträge damit die Prozesse sicher und reproduzierbar ablaufen und die Erreichung der geforderten Produktqualität jederzeit sichergestellt ist.

2. Geltungsbereich

Die hier beschriebenen Abläufe betreffen die Bereiche:

- Arbeitsvorbereitung/ Fertigungsplanung

- Fertigung

- Qualitätssicherung

3. Abkürzungen/ Begriffe

Alle in der Intranet-Dokumentation verwendeten Abkürzungen und Begriffe aus dem Sprachgebrauch der zugrundeliegenden Normen sind zusammenfassend in der Liste der Abkürzungen und Begriffe erläutert.

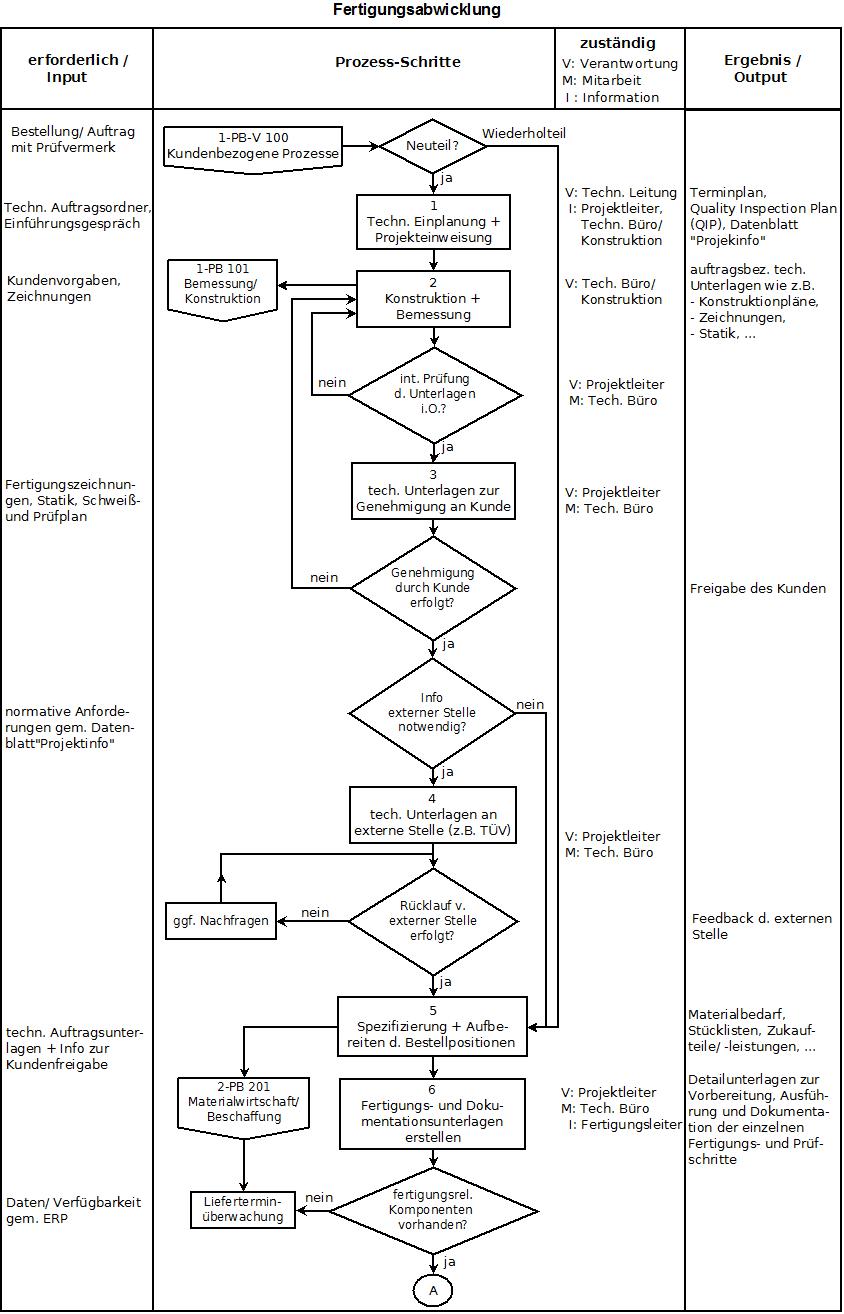

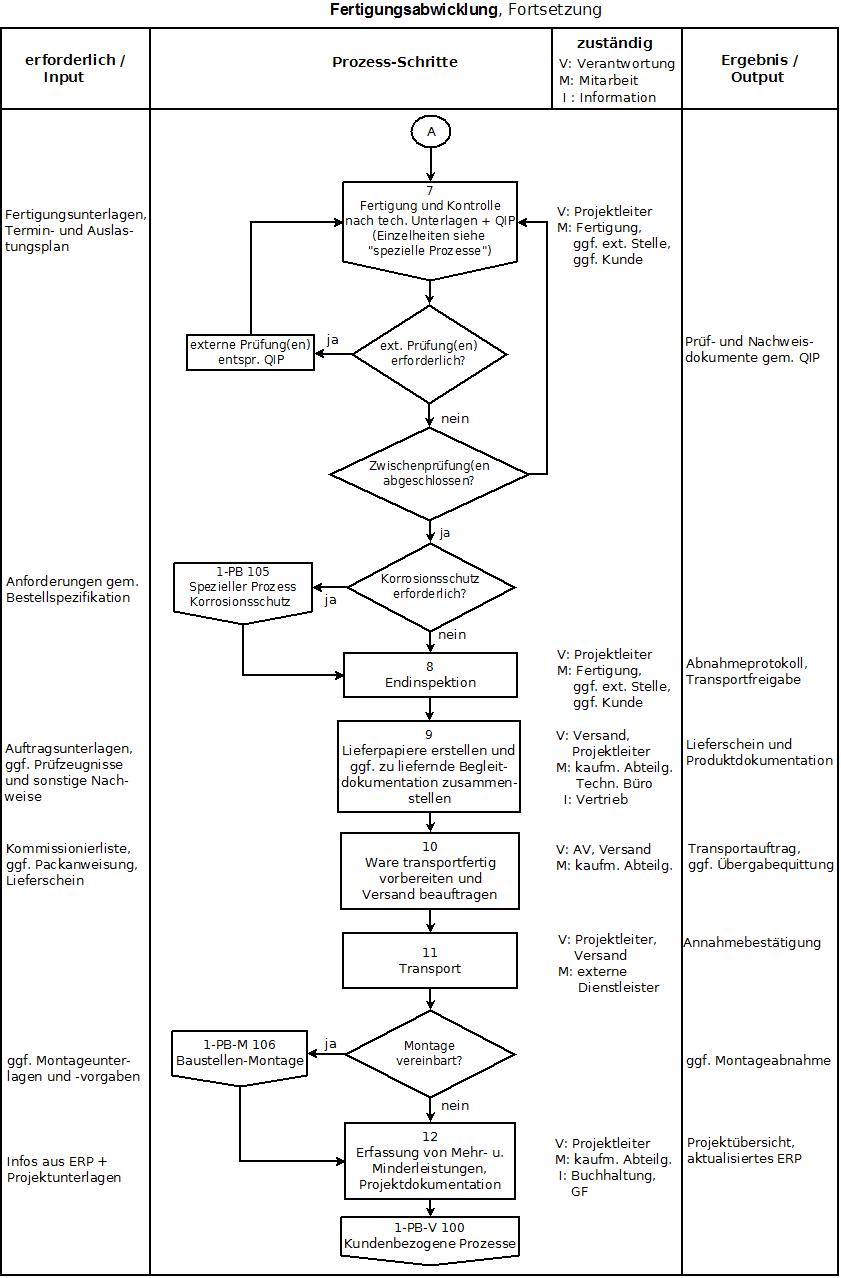

4. Fertigungsabwicklung

Nachfolgender Ablauf zeigt eine Übersicht der einzelnen Fertigungsschritte von der Planung bis zum Endprodukt.

4.1 Allgemeine Hinweise

Die Arbeitsmappe enthält alle relevanten Dokumente zur qualitätsgerechten Fertigung und Prüfung der Teile einschließlich des Lebenslaufs der Teile.

Falls erforderlich wird bei Neuteilen, in Abstimmung mit der technischen Leitung, während der Arbeitsvorbereitung die Beschaffung bzw. Herstellung von benötigten Vorrichtungen und Sonderwerkzeugen veranlasst. Für wiederkehrende Aufträge sind die Arbeitsmittel im Werkzeuglager vorhanden.

4.2 Prüfplanung

Während der Arbeitsvorbereitung wird abgeklärt ob besondere Prüfungen oder Prüfmittel erforderlich sind, ggf. werden diese durch den Einkauf beschafft.

Die erforderlichen Prüfungen werden auf Grundlage der Zeichnungsvorgaben und ggf. spezieller Kundenanforderungen geplant und im Arbeitsplan vermerkt. Falls notwendig wird ein separater Prüfplan erstellt.

Einzelheiten zu den Prüfungen sind in PA 82-1 „Allgemeine Prüfanweisung“ beschrieben.

4.3 Fremdvergabe

Bei Fremd- bzw. Untervergaben übernehmen Subunternehmer in unserem Auftrag und unter unserer Verantwortung Teile der Produktherstellung oder andere für das Produkt maßgebende Leistungen. Für diese Dienstleister gelten die gleichen Qualitätskriterien und relevanten normativen Anforderungen, die auch für uns verbindlich sind. Ihre Auswahl obliegt dem Einkauf (ggf. in Rücksprache mit Prozess- und Qualitätsverantwortlichen).

Arbeiten, die außerhalb des Unternehmens durchgeführt werden, werden wie folgt behandelt

- Zusammenstellung der extern zu bearbeitenden Teile und

- Zwischenprüfung gemäß Arbeitsplan oder PA 82-1 „Allgemeine Prüfanweisung“ durch Fertigung oder Qualitätswesen

- Bestellauftrag ausfüllen und Lieferschein (für die Untervergabe) erstellen durch Arbeitsvorbereitung

- Verpacken und Versand (zur Bearbeitung) durch Versandabteilung

- Wareneingang /Wareneingangs- und Lieferscheinkontrolle durch den Einkauf

- Zwischen- oder Endprüfung gemäß Arbeitsplan oder PA 82-1 „Allgemeine Prüfanweisung“ durch Fertigung oder Qualitätswesen

- Verbuchen der Lieferung durch den Einkauf

Sind bei fremdbearbeiteten Teilen besondere Nachweise oder Prüfungen erforderlich, so werden diese mit dem Lieferanten vereinbart, in der Bestellung und den Fertigungsunterlagen vermerkt und die Verifizierung dokumentiert.

5. Prozessüberwachung

Die Fertigung wird von der technischen Leitung koordiniert und überwacht. Bei Termin- und Prioritätsverschiebungen werden Auswirkungen auf bereits zugesagte Termine berücksichtigt! Über erkannte Terminänderungen wird der Kunde umgehend informiert.

Terminänderungen vom Kunden werden geprüft und ggf. im Fertigungsauftrag geändert.

5.1 Infrastruktur

Neue oder wesentlich veränderte Maschinen werden auf der Basis von Erstteilprüfungen hinsichtlich der Erfüllung aller Anforderungen qualifiziert.

Die Freigabe erfolgt mittels formlosem Protokoll, in dem die ermittelten Prüfergebnisse dokumentiert werden. Eventuell erforderliche Schulungen werden eingeplant und durchgeführt wie in PB 41-1 „Managementprozesse“ beschrieben.

Alle Mitarbeiter sind in Handhabung und sachgerechte Lagerung von Vorrichtungen, Werkzeugen und Prüfmitteln eingewiesen und damit vertraut. Sie sind dafür verantwortlich, die von Ihnen verwendeten Werkzeuge, Mess- und Prüfmittel vor Gebrauch auf sichtbare Beschädigungen bzw. Beeinträchtigungen sowie auf Gültigkeit der Prüf-/Kalibrierkennzeichnung zu kontrollieren. Beschädigte Vorrichtungen, Werkzeuge oder Prüfmittel werden aussortiert, gekennzeichnet und entweder sachgerecht repariert oder durch neue ersetzt.

5.2 Kommunikation

Durch enge Zusammenarbeit ist der Informationsaustausch während der kompletten Fertigungsabwicklung gewährleistet. So können Fragen zum Arbeitsplan, Unklarheiten oder sonstige Änderungs-/Ergänzungsvorschläge durch Abstimmung mit der technischen Leitung direkt geklärt bzw. in die Fertigung integriert werden. Arbeitserleichterungen und/ oder sinnvolle Änderungen fließen so auch in den kontinuierlichen Verbesserungsprozess ein.

6. Prüfungen

Im Verlauf des Fertigungsprozesses werden die Bearbeitungsteile durch den Fertigungsmitarbeiter in Eigenverantwortung überprüft auf Ausführung, Vollständigkeit und Maßgenauigkeit.

Neben diesen Eigenprüfungen werden, je nach Angabe im Arbeits- oder Prüfplan, weitere Zwischen- und Endprüfungen durchgeführt. Im Besonderen sind dabei zu beachten:

- Erstteilprüfung

Vor Freigabe einer Serie und nach dem Neueinrichten wird die Erstteilprüfung vom Werker oder von QW durchgeführt und die Prüfung auf dem Arbeitsplan mit Datum und Unterschrift (Kurzzeichen) bestätigt.

Sofern keine Prüfanweisung vorliegt oder die Fertigungsunterlagen keine speziellen Angaben enthalten, werden die bearbeiteten Zeichnungsmerkmale zu 100% geprüft.

- Erstmusterprüfung

Erstmuster sind Teile aus dem ersten Los, die unter Serienbedingungen gefertigt wurden. Bei der EMP werden alle von der Bearbeitung betroffenen Merkmale geprüft und die Durchführung wird im FB 82-2 „Erstmusterprüfbericht“ dokumentiert.

- Endprüfung

Nach Abschluss der Bearbeitung durchläuft der Auftrag die Qualitätssicherung bevor er an den Kunden ausgeliefert wird. Dabei werden die Stichproben analog zur Wareneingangsprüfung nach PA 82-1 „Allgemeine Prüfanweisung“ entnommen und die Teile nach den Vorgaben der Fertigungsunterlagen endgeprüft.

Es wird kontrolliert ob alle vom Kunden geforderten Prüfungen erfolgreich durchgeführt wurden und alle erforderlichen Nachweise vorhanden sind.

Die Durchführung der Endprüfung wird in den Fertigungsunterlagen mit Datum und Unterschrift bestätigt und ggf. eine Bescheinigung für den Kunden ausgestellt.

Werden bei durchgeführten Prüfungen Abweichungen festgestellt, sind diese wie unter Punkt Lenkung fehlerhafter Produkte zu behandeln.

Eine besondere Prüfung im bauaufsichtlich geregelten Bereich ist die

- Erstprüfung nach DIN EN 1090

Sie umfasst die Gesamtheit von Prüfungen und Verfahrensweisen, mit denen alle für den Produkttyp repräsentativen Leistungsmerkmale stichprobenartig bestimmt werden. Zweck der Erstprüfung ist nachzuweisen, dass der Hersteller über die Voraussetzungen verfügt, tragende Bauteile und Bausätze nach der DIN EN 1090 liefern zu können. Diese Beurteilung erstreckt sich auf zwei Aufgaben, die möglicherweise vom Hersteller durchgeführt werden. Diese sind:

1. Basisberechnung (ITC)

….zur Berurteilung der Voraussetzungen hinsichtlich der Fähigkeit der Durchführung der statischen Bemessung, wenn der Hersteller die für das Bauteil maßgebende Tragfähigkeit erklären muss.

2. Erstprüfung (ITT)

….zur Beurteilung der Fertigung und der Fertigungseinrichtungen. Die Erstprüfung ist durchzuführen

….a) bei Aufnahme der Produktion eines neuen Bauteils oder bei Verwendung von neuen Konstruktionsmaterialien (z.B. Umstellung von S235 auf S355)

….b) bei Aufnahme eines neuen oder modifizierten Fertigungsverfahrens, wenn dieses eine der zu bewertenden Eigenschaften beeinflussen könnte (z.B. beim Wechsel des Schweißverfahrens)

….c) bei Umstellung der Produktion für eine höhere Ausführungsklasse (z.B. von EXC2 2 auf EXC 3)

6.1. Prüfmittel

Prüfmittel werden vom Qualitätswesen verwaltet. Zur Durchführung aller auftragsbezogenen Prüfungen werden kalibrierte Prüfmittel eingesetzt.

6.1.1 Handhabung/ Lagerung

Jeder Mitarbeiter ist für die ordnungsgemäße Handhabung und Lagerung der von ihm benutzten Prüfmittel verantwortlich.

Die Genauigkeit des kalibrierten Prüfmittels muss min. um den Faktor 3 besser sein als die erforderliche Toleranz des Zeichnungsmerkmales, ggf. sind Temperaturausdehnungen zu berücksichtigen.

Vor der Verwendung sind die Prüfmittel bei vergleichenden Prüfungen mit Endmaßen zu überprüfen!

Bei der Einführung neuer Prüfverfahren bzw. neuer Prüfmittel werden die Mitarbeiter in Umgang und Handhabung eingewiesen und geschult, siehe PB 41-1 „Managementprozesse.“

6.1.2 Beigestellte Prüfmittel

Von Kunden beigestellte Prüfmittel werden separat gelagert und ebenfalls in der Prüfmittelüberwachungsliste (PMÜL) geführt. Die Kalibrierung erfolgt je nach Absprache durch den Kunden oder intern.

6.1.3 Prüfmittelüberwachung

In der Prüfmittelüberwachungsliste (PMÜL) werden alle Prüfmittel erfasst und die „Fälligkeiten“ überwacht. Die vorgeschriebenen Überwachungsintervalle sind in der AA 76-1 "Messmittelüberprüfung" geregelt.

Jedes Prüfmittel wird durch eine vorgegebene Identifikations-Nummer in der PMÜL identifiziert. Die Prüfmittel werden mit der Identnummer und einem Aufkleber gekennzeichnet, der Monat und Jahr der Einsatzfähigkeit angibt.

Die Durchführung der Prüfmittelkalibrierung erfolgt nach definierten Prüfanweisungen. Das Ergebnis der Kalibrierung wird im Kalibrierzertifikat (extern) oder in der PMÜL (intern) dokumentiert. Die Prüfmittel befinden sich vor Ort in einem Aufbewahrungsschrank. Für die termingerechte Kalibrierung der Prüfmittel ist QW verantwortlich.

6.1.4 Fehlerhafte Prüfmittel

Werden bei der Kalibrierung des Prüfmittels unzulässige Abweichungen festgestellt, werden Fertigung und/ oder Qualitätswesen informiert.

Ist an einem Prüfmittel eine Beschädigung oder eine unzulässige Messabweichung erkennbar oder zu vermuten, ist das Qualitätswesen zu informieren bzw. das Prüfmittel dort abzugeben. Ebenso ist das Qualitätswesen zu informieren, wenn der Prüfmittelaufkleber verloren geht.

QW muss überprüfen, ob eine Bewertung der vorausgegangenen Prüfungen vorzunehmen ist und muss ggf. geeignete Maßnahmen einleiten.

Die Bewertung der vorausgegangenen Prüfungen berücksichtigt das Einsatzgebiet des betroffenen Prüfmittels und dessen Einfluss innerhalb der Prüfkette auf die Produktqualität.

Bei einem Verdacht, dass bereits ausgelieferte Teile fehlerhaft sein könnten, ist der Kunde zu informieren!

7. Verpacken und Versand

Der Versand erhält die Lieferpapiere von der kaufmännischen Abwicklung und verpackt die Teile. Nur vorschriftsmäßig gekennzeichneter Ware darf versandfertig verpackt werden (siehe auch PB 72-1 „Kundenbezogne Prozesse“).

8. Handhabung und innerbetrieblicher Transport

Generell ist bei jeglichem Hantieren und Transportieren darauf zu achten, dass keine Personen gefährdet oder Teile beschädigt werden.

Alle Mitarbeiter sind für die ordnungsgemäße Lagerung der Vor-, Zwischen- und Endprodukte verantwortlich.

Eine gesonderte Konservierung ist derzeit für unsere Produkte nicht erforderlich. Wenn Kunden es fordern, wird diese Zusatzanforderung über den Korrosionsschutz im Fertigungsauftrag vorgegeben.

Der innerbetriebliche Transport wird vom MA veranlasst (Bringschuld).

Der MA, der die Teile abliefert, stellt sicher, dass diese geprüft, transportgerecht ge-/verpackt oder gebündelt zur Abholung bereitstehen.

Beachte: Die Identifizierung der Ware muss sichergestellt sein und die Fertigungsunterlagen müssen bei der Ware liegen!

Damit Produkte nicht durch Verschmutzung, Beschädigungen, oder Verwechslungen qualitativ beeinträchtigt werden, ist auf saubere, zweckentsprechende Transport- und Betriebsmittel zu achten.

9. Arbeitsumgebung

Jeder Mitarbeiter ist für seinen Arbeitsplatz bezüglich Ordnung und Sauberkeit verantwortlich.

Die Geschäftsführung hat die Verantwortung, eine geeignete Arbeitsumgebung zu schaffen, um die Übereinstimmung von Produkten mit den internen/ externen Anforderungen zu erreichen. Hierzu gehören Umweltbedingungen, Arbeitsmethodik, Arbeitssicherheit und Gesundheitsschutz

Fragen und Anregungen zum Arbeitsplatz, der Arbeitsumgebung oder der Arbeitssicherheit werden direkt mit der GF abgeklärt. Von dieser werden auch die periodischen Instruktionen und Unterweisungen zu Arbeitssicherheit und Umwelt durchgeführt und im Formblatt FB 62-4 „Teilnahme Training Schulung Instruktion“ dokumentiert.

10. Wartung/ Instandhaltung

Vorbeugende Wartungsmaßnahmen (z. B. Abschmieren, Füllstandskontrollen, etc.) an den Maschinen werden vom Fertigungsmitarbeiter in Eigenverantwortung durchgeführt.

Umfangreichere Wartungs- und Instandhaltungsmaßnahmen entsprechend gesetzlicher Regelungen und/oder der Maschinen- bzw. Geräte-Betriebsanleitungen werden in unser Wartungs- und Instandhaltungskonzept aufgenommen, von den jeweiligen Betriebs- bzw. Fachbereichsverantwortlichen terminlich eingeplant und entweder durch eigene Mitarbeiter oder externes Service-Personal durchgeführt.

Grundsätzlich gelten folgende Regelungen:

- Kriterien für Art und Umfang durchzuführender Arbeiten werden von gesetzlichen Vorschriften und technischen Notwendigkeiten bestimmt (siehe weitere Infos zu Wartung und Instandhaltung).

- Wartungsfälligkeiten werden auf der Grundlage des Gesamtwartungsplans, der bereichsbezogenen Wartungsübersichten und/ oder Prüfbücher einzelner Anlagen laufend kontrolliert.

- Werden bei Wartungsarbeiten Fehler oder Probleme festgestellt, die unter Berücksichtigung der Kosten und der technischen Machbarkeit über Reparaturmaßnahmen behoben werden können, werden diese Maßnahmen eingeplant und durch eigenes Personal oder eine Fremdfirma durchgeführt.

Reparaturmaßnahmen werden in der Maschinen- Wartungsübersicht vermerkt und in den Maschinenunterlagen dokumentiert. - Schadhafte Maschinen und Einrichtungen, bei denen eine Reparatur nicht möglich oder sinnvoll ist, werden aussortiert und ersetzt.

Die Freigabe von Aussonderungen und Investitionen erfolgt durch die Geschäftsführung.

11. Lenkung fehlerhafter Produkte

Fehlerhafte Produkte in der Fertigung sind wie folgt zu handhaben:

- Technische Leitung/Qualitäswesen informieren

- die fehlerhaften Teile in separatem, gekennzeichneten Bereich lagern und mit rotem „Gesperrt“-Aufkleber markieren.

- Entscheidung der weiteren Vorgehensweise durch Abstimmung mit den betroffenen Bereichen und ggf. dem Kunden

- können die fehlerhaften Teile nachgearbeitet werden, wird der Aufkleber durch einen Nacharbeitsauftrag und ggf. eine Q-Meldung ersetzt.

- ist eine Nachbearbeitung nicht möglich, werden die Teile verschrottet und bis zur Verschrottung in dem gekennzeichneten, sepataten Bereich aufbewahrt, so dass eine versehentliche Verwendung ausgeschlossen ist.

Alle Fehler, die nicht intern entschieden werden können, einer umfangreicheren Nachbearbeitung bedürfen oder zur Verschrottung der Teile führen, werden durch eine Q-Meldung bzw. durch das WPK-Protokoll dokumentiert.

11.1. Handhabung

Bei der Behandlung fehlerhafter Produkte sind folgende Entscheidungen möglich:

- Alle Fehler, die eine Abweichung zu den Kundenvorgaben darstellen, müssen von diesem genehmigt werden.

Bei Fehlern an beigestellten Teilen ist die weitere Vorgehensweise mit dem Kunden zu klären und in den Fertigungsunterlagen zu dokumentieren. - Kann der Fehler durch Nacharbeit behoben werden, ist diese mit der Arbeitsvorbereitung abzustimmen und von dieser ein Nacharbeitsauftrag zu erstellen.

Sämtliche Produkte, die gesperrt waren und nachgearbeitet wurden, müssen vor ihrer Freigabe zur weiteren Verwendung nochmals geprüft werden.

Die Freigabe wird von QW getroffen und ist durch Abzeichnen (Unterschrift) der Fertigungsunterlagen zu bestätigen. - Können die fehlerhaften Teile nicht mehr in qualitätsgerechten Zustand nachgearbeitet werden, sind sie als Ausschuss zu kennzeichnen und entweder sofort unbrauchbar zu machen so zu lagern dass eine Vermischung oder Verwechslung mit „GUT“-Teilen unmöglich ist.

- Werden Materialfehler an Kaufteilen festgestellt müssen diese vom Einkauf reklamiert werden.

—————————————————-

11.2. Korrekturmaßnahmen

Wichtig ist in jedem Fall, die Ursache des Fehlers festzustellen, um ggf. Korrekturmaßnahmen abzuleiten.

QW erfasst daher alle Fehler aus den Q-Meldungen, überwacht die Erledigung der Korrekturmaßnahmen gemäß „Q-Meldungsdatei“ und wertet die Fehler statistisch aus (sofern auf Grund der Anzahl sinnvoll).

——————————————————————————————————————–

12. Kennzeichnung und Rückverfolgbarkeit

12.1 Teilekennzeichnung

Durch die Begleitpapiere (Arbeitsauftrag, Zeichnung, etc) ist eine eindeutige Identifizierung der Teile während der gesamten Fertigung jederzeit möglich.

Aufträge die aufgrund kurzfristiger Stückzahlverringerung zwischengelagert werden müssen, werden mit einem Vermerk in den Fertigungsunterlagen erfasst, die im Original in der Kunden-/Auftragsmappe und als Kopie bei den zwischengelagerten Teilen aufbewahrt wird.

Damit ist gewährleistet, dass beim nächsten Abruf/Auftrag die zwischengelagerten Teile in die Fertigungsplanung mit einbezogen und nach dem Prinzip “First in - First out” ausgeliefert werden.

Eventuell erforderliche spezifische Kennzeichnungsanforderungen, die sich aus dem Arbeitsauftrag, den Zeichnungen und/oder den Kundenvorschriften ergeben werden entsprechend berücksichtigt.

12.2. Materialverfolgbarkeit

Für alle Produkte, für die der Auftrag die Chargenrückverfolgbarkeit fordert, kann ausgehend vom Halbzeug bis zum Fertigprodukt eine lückenlose, auftragszugeordnete Rückverfolgbarkeit der Materialchargen gewährleistet werden. Dabei sind folgende Elemente zu beachten:

- Bestellung der Ware mit einem Zeugnis „EN 10204-3.1„ mit Kennzeichnung des Materials

- Prüfung der Ware und der Dokumentation gemäß PA 82-1 "Allgemeine Prüfanweisung"

- Umkennzeichnung des Materials bei ggf. erforderlicher bei Materialtrennung

- Dokumentation der Materialdaten auf den Fertigungsunterlagen bei der Materialbereitstellung

12.3. Beistellteile

Bei beigestellten Teilen (Halbzeuge) mit Seriennummern werden diese per Lieferschein vorgegeben. Die Materialien müssen vom Kunden eindeutig gekennzeichnet sein.

Die Seriennummern sind in den Fertigungsunterlagen, auf dem Lieferschein, der Lieferdokumentation und ggf. in Fehler- oder Prüfprotokollen zu dokumentieren.

13. Änderungsübersicht

| Datum | Geändert durch | Stichwortartige Beschreibung der Änderungen | Version |

|---|---|---|---|

| 11.07.2018 | O. Helwig | Erstellung und Einführung ins System | 1 |

| | |||

| |

| +.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+ |

| Die aktuelle Version dieses QM-Dokuments ist im Intranet unserer Firma abgelegt. Nur diese unterliegt dem systemspezifischen Änderungsdienst |